DCS控制系以其^的特點對于現代大型化肥廠發揮重要的作用,DCS中控室(中心控制室或者中央控制室)應該是控制系統的神經中樞了,所有儀表信號都連到這里,所有重要的控制決策都從這里發出。

控制室一般也是大人物或者新員工參觀的必經之地,自然光鮮度也較高。但是,要知道控制室是工作的地方,工作效率^,職業健康第二,氣派、舒適是遙遠的第三。

這樣巨長的控制臺只有在每個操作員都是獨立操作、平行操作的時候才好,需要緊密配合的話,距離太遠了。這是空管控制臺,正好符合獨立、平行的條件。

工業生產控制系統的發展

工業生產控制系統如何一步步發展到今天的自動化程度……

1.原始的人工控制階段

^原始的控制方法,加多了就多放一點,加少了就少放一點……

為了代替人的勞動,減輕勞動強度,提高工作效率,保證大型、復雜工業的安全生產,向自動化方向改進。

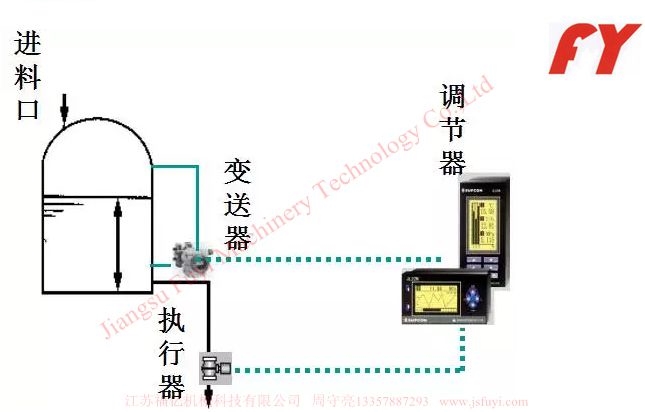

2.常規儀表控制

單元組合儀表

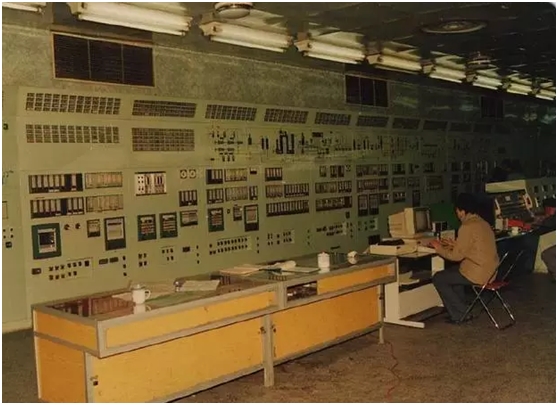

使用常規儀表的中央控制室

生產過程規模不斷擴大,中控儀表越來越多,操作人員對過程的監控和操作的要求也越來越多、高,模擬儀表難以勝任。

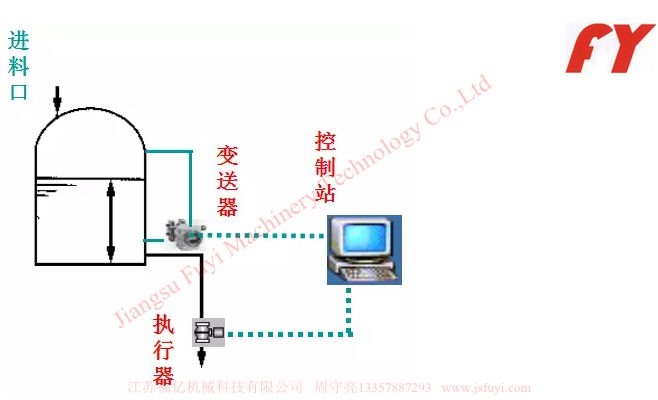

3.計算機集中控制

如何把因計算機的故障造成的危害減少,使危險分散,成為應用計算機控制系統首要解決的問題。

集中和綜合的操作和監督要求對全廠、各車間和工段級的控制和操作有相應的數據通信聯系,不僅要求有大量的數據傳送,而且要求有高速的數據傳輸速率。

4.DCS控制系統

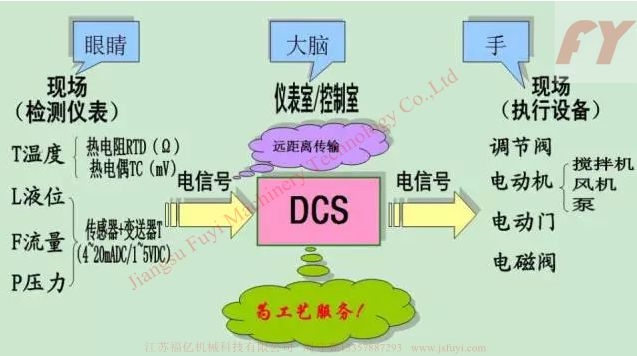

DCS俗稱為“工業大腦”

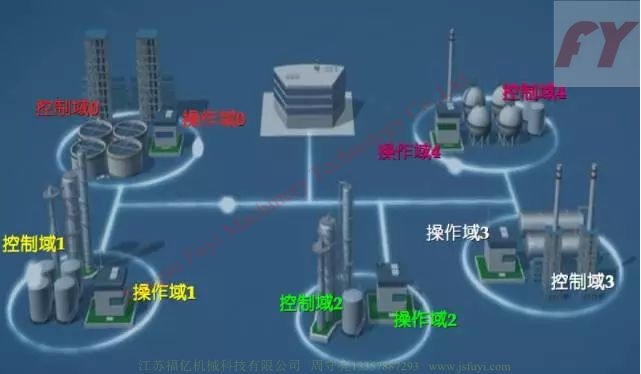

DCS對象分散→控制分散

集中管理:

DCS是分布式控制系統的英文縮寫(Distributed Control System),在國內自控領域又稱為集散控制系統。

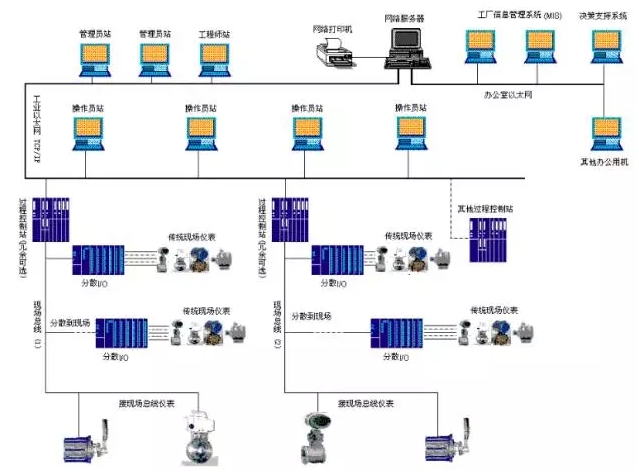

從結構上劃分,DCS包括過程級、操作級和管理級。

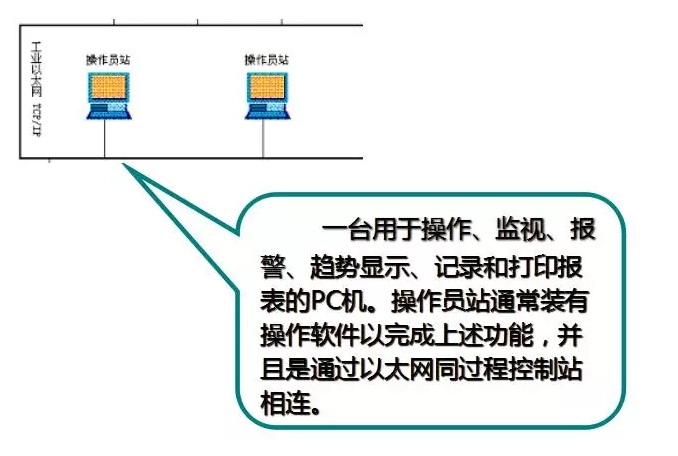

操作級包括:操作員站和工程師站,完成系統的操作監控和組態維護。

DCS的主要特點歸結為一句話就是“分散控制,集中管理”。

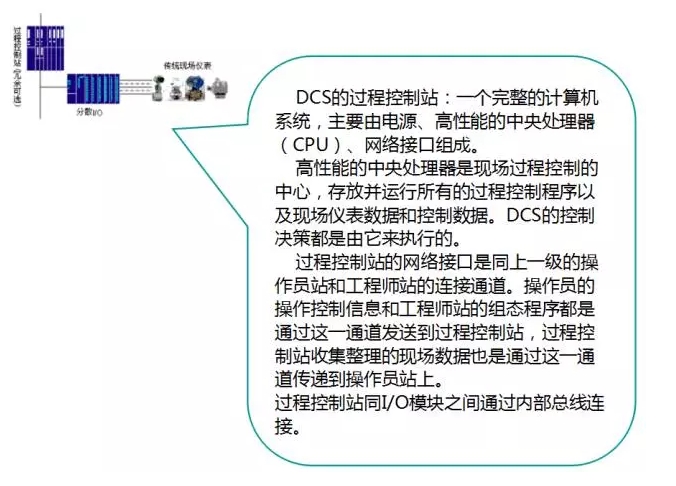

DCS通常采用若干個控制器(過程站)對一個生產過程中的眾多控制點進行控制,各控制器間通過網絡連接并可進行數據交換。

生產控制操作采用計算機操作站,通過網絡與控制器連接,收集生產數據,傳達操作指令。

過程級主要由過程控制站、I/O單元和現場儀表組成,是系統控制功能的主要實施部分。

管理級主要是指工廠管理信息系統(MIS或ERP系統),作為DCS更高層次的應用。

DCS 結構組成

造粒控制系統簡介

包括中央控制系統部分、動力柜部分、現場執行機構(如電動機、電磁閥等),通過 PLC 完成控制,采用國際標準的 Profibus 或者 TCP/IP 方式進行通訊,中央控制系統通過上位機輸入指令,PLC 將輸出指令發送到現場各設備,完成自動控制。

總體方案

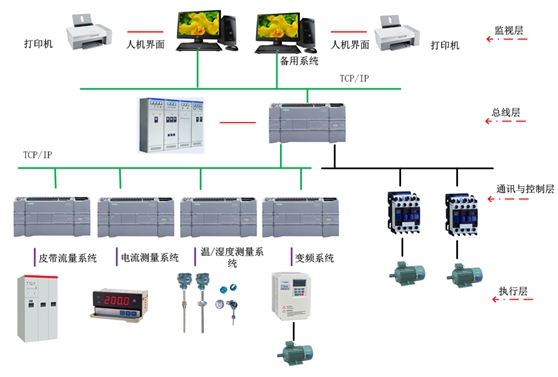

一. 系統組態框架示意(非實物)如下圖:

該系統分為監視層、通訊控制層、執行層。

監控層:由工控機系統、電源系統、組態系統及打印機組成;

通訊控制層:由西門子通訊總線、西門子 PLC 處理系統、標準協議及其介質、通訊線纜及轉換器組成;

執行層主要分為二部分組成:

A、皮帶秤流量計量系統,該系統變頻器與計量儀表集成至專用電柜。

B、設備控制系統,設備控制系統為電源開關柜、控制柜、外部數據采集傳感器組成等組成。各部分功能層,自動化程序的控制下,以串口協議或 TCP/IP 通訊協議作為聯通,

實現以下功能:

1 生產工藝、生產過程顯示及控制過程生產工藝、生產過程的顯示及控制,是自動化系統的基本人機功能,操作人員能夠通過人機界面,直觀的看到工藝進行的狀態,并對設備按照工藝的要求實施監控。直觀的看到設備的工作狀體,并做出異常判斷。西門子控制器編程語言:標準 S7 編程語言

人機界面:基于 kingview 開發(基于 C 語言)。

生產過程:根據工藝在人機界面上輸入相關的產量需求及控制參數,系統將根據相關參數控制給料系統,由輸送系統輸送至造粒系統,再由破碎與篩選^后至成品進行定量包裝。

2 自我診斷功能

系統根據既定工藝,作好邏輯控制流程及備用控制,當某一工段出現異常,系統會自動的診斷,在人機界面中做相關提醒,并執行合理的異常處理功能。

3 多級管理功能

根據常規生產要求,系統設置 2 個管理權限層面,管理層及操作層,可以按

照生產實際來啟用,不同的層面,具有不同的管理權限,管理層可以實現對整體的操作處理,而操作層只能實現對系統的基本運行操作管理。可以實現配方保密。

4 歷史數據及其打印

歷史數據指的是在過去中系統工作狀態的記錄,包括同時記錄異常報警情況,正常工作的實際生產量,按照生產要求,可以組成生產管理所需要的報表。實現過程生產的數據化管理,找出過程生產的問題所在,提高產品質量。這些數據可按照月、日甚至是班次的管理周期來呈現,按照管理要求付諸打印,并能計算出生產損耗表。

5 其他個性化附加功能

該系統具有非常好的前瞻性柔化設計功能,可以根據客戶的實際生產需求,在控制系統允許的容量范圍內,增加個性化需求功能,系統根據實際設置合理的拓展余量。

6 通訊支持及拓展

S7/C7 通訊對象間的通訊服務通過集成在系統中的功能塊進行。可提供的通訊服務有:

帶串口的 S7 標準通訊。

工業以太網的 S7 通訊。

各種接口的通用性。

編程器和個人計算機。

SIMATIC S5/S7。

工業 PC。

第三方的編程控制器。

二. 本系統是利用計算機技術及工業控制器軟硬件互相組態實現,生產高度自動化、智能化。可以穩定的保證生產有序、安全進行,對生產過程集中進行監測、操作與管理,全面提高生產效率、穩定產品質量及管理水平,本方案

特點:

1)系統內部基于西門子控制器,通過硬件組態的方式,上設組態、下置通

訊,形成子站內的控制網絡;

2)系統組態自動生成生產管理數據、歷史數據及多級配方管理保密系統;

3)系統工藝實現在線監控,根據工藝流程、料位和設備故障實現自動報警;

4)實現生產過程工藝流程化、數據化管理、智能化;提供數據包括:報警數據、產量歷史數據報表等; 開放式配方設置,多級權限配方管理;系統操作便捷、穩定,對人友好,并可促進安全生產,提高產品質量穩定性;

5)生產過程實時監控,管理;系統節能降耗,減少人力成本及勞動強度,提高生產效率;保障操作及維修人員安全,穩定生產。

3. 主要元器件:

(1) PLC 采用 SIEMENS 的 S7-1200 系列;

(2) PLC 和 PLC 及和上位系統之間采用以太網通訊,設備層(PLC 和第三方儀器儀表)采用 PROFIBUS 或 MODBUS 通訊;

(3)上位機組態采用 KINGVIEW 6.55 系列;

系統設計

根據下圖工藝流程,自動化控制生產過程大致如下:

^步:通過上位機對系統的相關參數進行設定,如流量秤流量、全自動/單機模式、造粒生產線的選擇,設備控制參數等等;

第二步:啟動系統,如果是選擇自動模式則可以通過上位機一鍵啟停,可編程控制器按照工藝流程順序啟動設備,同時在啟動前會先自檢相關設備的馬達是否有故障;

第三步:當系統進入生產階段,上位機實時監控各設備運行狀況,如流量秤的流量、各設備電機運行情況等。

第四步:具有相關報警功能及記錄,例如成品輸送機馬達出現故障,則系統會及時的發出警報通知操作人員前去處理,同時自動按照順序關閉前道設備。